In questo periodo , la nostra azienda ha deciso di dare il suo contributo per rendere sicuri gli ambienti lavorativi e pubblici.

Siamo diventati operativi anche con interventi di sanificazione degli impianti per migliorare la qualità dell’aria.

Trascorriamo gran parte del nostro tempo in ambienti chiusi. Se gli impianti di condizionamento non sono puliti possono veicolare microorganismi dannosi, generando anche allergie, irritazioni ed infezioni alle vie respiratorie.

Ciò si può evitare con un’accurata manutenzione degli impianti di climatizzazione come il cambio periodico dei filtri e la pulizia di batterie, ventilatori, canalizzazioni e terminali in ambiente.

Inoltre l’acqua, se stagnante nelle bacinelle di raccolta condensa, contribuisce alla proliferarazione dei batteri che vengono poi diffusi nell’aria che respiriamo.

Per questo motivo, gli impianti di condizionamento e di climatizzazione devono essere periodicamente controllati, puliti e sanificati per tutelare la salute delle persone.

Qualità dell’aria interna

Gli impianti di condizionamento aspirano aria ed espirano aria.

Attraverso la normale occupazione degli edifici, generiamo una grande quantità di contaminanti e inquinanti atmosferici, come peli, polvere e sostanze chimiche. Questi contaminanti vengono immessi nel sistema HVAC e ricircolati in media da 5 a 7 volte al giorno. Nel tempo, questa ricircolazione provoca un accumulo di contaminanti nelle condotte.

Mentre i condotti sporchi non significano necessariamente aria malsana, possono contribuire a problemi di salute più ampi o ospitare contaminanti che potrebbero causare seri problemi alle persone con condizioni di salute respiratoria, disturbi autoimmuni o alcune allergie ambientali.

Risparmio energetico

Un impianto aeraulico pulito è anche un impianto efficiente: significa che consuma meno consentendo un risparmio di energia che varia dal 5% al 12%. Sul lungo tempo, ciò si traduce in una significativa riduzione dei costi digestione che conviene all’azienda.

Studi condotti dalle associazioni americane del settore (NADCA e ASHRAE) hanno dimostrato che la pulizia delle batterie e la rimozione del particolato, il ripristino delle UTA (Unità Trattamento Aria), nonché la rimozione delle sostanze contaminanti producono il miglioramento dell’efficienza dell’impianto aeraulico.

Rimandando alle specifiche norme UNI per quanto concerne le prescrizioni in merito ad una corretta manutenzione dal punto di vista impiantistico e funzionale, di seguito si riportano le operazioni da eseguire periodicamente ai fini della prevenzione da Legionella. Si consiglia di trascrivere le azioni manutentive su un apposito registro. Alcuni suggerimenti sono stati tratti, anche in questo caso, dalle Linee guida per la prevenzione e controllo della legionellosi (Gazzetta Ufficiale Numero 103 – Serie generale del 5 maggio 2000), dal Provvedimento della Conferenza Permanente Stato Regioni n. 2636 del 5 ottobre 2006 (Gazzetta Ufficiale Numero 256 – Serie Generale del 3 novembre 2006), dalle Linee guida sulla manutenzione degli impianti di climatizzazione (2004) AICARR e dalla norma tedesca Vdi 6022 del 1998 “Hygienic standard for ventilation and air-conditioning systems for offices and assembly rooms”. Ove non espressamente indicato, si consiglia di eseguire le ispezioni manutentive con frequenza annuale nel caso di sistemi con umidificazione ad acqua, biennale nel caso di sistemi con umidificazione a vapore, triennale per i sistemi senza sezione di umificazione.

Condotte per aria

Anche i canali devono essere protetti accuratamente dalla sporcizia, secondo le indicazioni fornite nella UNI ENV 12097/1999 – Manutenzione delle condotte. Requisiti relativi ai componenti atti a

facilitare la manutenzione delle reti delle condotte. Nella norma sono anche fornite indicazioni sulla posizione delle aperture di ispezione. Ogni elemento del sistema di distribuzione aria (condotte di mandata, ripresa, espulsione, serrande di taratura, tagliafuoco, silenziatori, accessori per la distribuzione in ambiente (bocchette, diffusori, griglie, …) deve essere verificato e mantenuto in perfetto stato di funzionamento e di pulizia. Il sistema aeraulico è considerato pulito quando tutte le superfici, comprese le condotte d’aria, presentano una quantità di particolato inferiore a 1 g/m2. (Art. 5, comma 2, L.R. 24/2002 Regione Liguria).

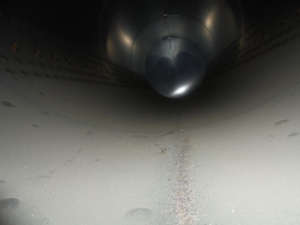

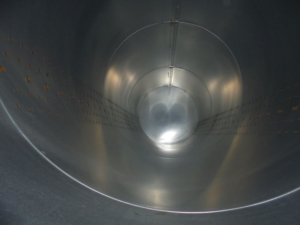

Video-ispezione

Le condotte d’aria devono essere periodicamente ispezionate sia sul lato esterno sia sul lato interno, nei punti di ispezione definiti in corrispondenza dei vari componenti (silenziatori, serrande di regolazione, serrande tagliafuoco, ecc.). La metodologia di ispezione si basa sull’uso di una sonda/unità video ad alta definizione, con la registrazione di filmato all’interno delle condotte, per determinare con chiarezza i punti più critici di sporcamento dell’impianto di distribuzione aria. L’ispezione video deve essere completata con la verifica microbiologica per quantificare la carica batterica totale, la carica muffe/lieviti totale e la Legionella, in presenza di acqua (umidificazione e/o raccolta condensa). Per la Legionella non esistono valori accettabili: deve essere verificata l’assenza di colonie. Nel caso di presenza di Legionella e di valori eccessivi di cariche microbiche e/o particolato è necessario effettuare la bonifica delle condotte (pulizia ed igienizzazione).

I livelli di carica batterica e di muffe invece possono essere confrontati con i livelli limite stabiliti dalla National Air Duct Cleaners Association (NADCA), che rappresentano il riferimento anche per la quantità ammissibile di deposito di particolato all’interno delle condotte. Il documento NADCA 01 “Pulizia meccanica di componenti per la distribuzione dell’aria di tipo non-poroso” Edizione 1992, il quale “fornisce i requisiti prestazionali ed i criteri di valutazione (attraverso ispezioni e/o test) per la pulizia meccanica di condotti non porosi, ventilatori, batterie di scambio ed altri componenti non porosi nel sistema di distribuzione dell’aria in edifici commerciali e residenziali”. Viene indicata in tale documento una procedura per effettuare un test d’aspirazione, inteso come verifica dell’efficacia dell’intervento di pulizia. In base a questo è possibile stabilire la quantità di polvere presente su un 1 m2 di tubazione. Nelle norme europee la tendenza è quella di indicare una quantità di polvere residua massima ammissibile, lungo le superfici interne delle canalizzazioni dopo l’intervento di bonifica, pari a 1g/m2.

Bonifica

In linea di massima si procede a partire dalle unità di trattamento d’aria verso la parte terminale della canalizzazione. Il tratto di canalizzazione su cui si opera deve essere isolato per mezzo di palloni gonfiabili in gomma posti alle estremità del condotto, sigillando eventuali diffusori e/o griglie presenti nel tratto interessato dall’intervento. Per l’introduzione del sistema pulente, e per il collegamento ad un tubo flessibile collegato ad un aspiratore (sul qual è innestato un filtro HEPA), si devono utilizzare due aperture. Per la bonifica può essere utilizzato un sistema ad aria compressa che si serve di una serie di testine in relazione alla geometria e tipologia delle condotte stesse. I fori asimmetrici, sulla testa della tubazione flessibile che viene introdotta nelle aperture del canale, ne provocano la rotazione e quindi l’avanzamento nella tubazione per tutta la sua lunghezza.

Le testine devono sopportare una pressione massima di lavoro fino a 20 bar e una portata di almeno 2700 litri/min ed inoltre devono poter operare in un raggio fino a 25-30 m in orizzontale e fino a 8 m in verticale. In alternativa è utilizzato un cavo flessibile comandato da un motore esterno munito di spazzole rotanti.

Igienizzazione

Una testina apposita permette la fine nebulizzazione del prodotto igienizzante liquido ad ampio spettro per eliminare le colonie microbiche presenti nei condotti. Con la ventilazione creata dall’unità di trattamento aria, la soluzione igienizzata viene spinta per tutto il sistema di distribuzione. Le condotte in tessuto ad alta induzione o le maniche di distribuzione aria devono essere trattate con molta attenzione: l’effetto filtrante delle fibre tessili aumenta la ritenzione di polveri, creando substrati favorevoli alla proliferazione di muffe e di colonie di microrganismi. Per la pulizia si procede smontando la condotta, aspirando il particolato, lavandola e poi ponendola nuovamente in opera. Nel caso di bonifica, i tratti flessibili di canale devono essere sostituiti, perché tendono a piegarsi ed a trattenere accumuli di pulviscolo ed altri materiali. Se non è possibile sostituirli, la loro bonifica e l’igienizzazione devono essere effettuati come per le condotte rigide.

Filtri

La buona manutenzione dei filtri previene l’accumulo di polvere: se sono lavabili, possono essere riutilizzati duo o tre volte, altrimenti devono essere eliminati. Per quanto concerne il grado di efficienza dei filtri si consiglia il loro lavaggio periodico ogni 15 giorni e la loro sostituzione con cadenza semestrale.

Pulizia filtri aria o sostituzione

Estrarre i filtri dal loro alloggiamento e liberarli dalla polvere accumulata, poi esercitare un’aspirazione controcorrente e, se idonei a tale trattamento, lavarli con acqua e detergente ed infine sciacquarli. Può essere utile detenere una serie di filtri puliti di ricambio per ridurre i disagi agli utenti. I filtri rigenerati serviranno a questo scopo successivamente.

NOTA – Non rimettere in funzione l’apparecchiatura con filtri bagnati. Non lasciare che gli

apparecchi funzionino senza filtri.

Ventilconvettori ed unità interne split

Pulizia generale della macchina

Con l’aspirapolvere asportare da tutti i vani accessibili eventuali residui di polvere o lanugine presenti.

Controllo drenaggio acqua condensa

Verificare che il foro scarico acqua dalla bacinella sotto lo scambiatore alettato e la linea di drenaggio scarichino liberamente versandovi un poco d’acqua.

Pulizia bacinella raccolta condensa

Pulire la vasca raccogli condensa dei sedimenti con pennello a setole lunghe e con aspirapolvere. Spruzzare prodotto pulente-sanificante in vasca raccogli condensa, lasciare agire e sciacquare con acqua.

Batterie di scambio termico

Gli elementi critici in queste apparecchiature sono rappresentati dall’acqua stagnante nella bacinella di raccolta e dalla polvere depositatasi sulle superfici, che può costituire, se associata all’acqua, un efficace nutrimento per la crescita del batterio. E’ necessario posizionare nella bacinella di raccolta della condensa una tavoletta contenente un agente batteriostatico ad ampio spettro per prevenire la formazione di alghe, mucillagini e limo e mantenere così gli scarichi puliti, evitando intasamenti ed odori fastidiosi. In generale le batterie devono essere controllate in modo da verificare eventuali danneggiamenti, contaminazioni o corrosioni. Esse possono essere pulite con aspirazione o soffiaggio, altrimenti vanno

estratte e pulite usando pulitrice ad alta pressione. Occorre prestare attenzione ad evitare che, nelle operazioni di pulizia in sito, la polvere o l’umidità rimossa vengano introdotte nei componenti del sistema a valle delle batterie. Durante l’ispezione, occorre verificare le condizioni della vasca di raccolta condensa e la funzionalità del sifone.

Umidificatori

La sezione di umidificazione rappresenta, insieme alla torre di raffreddamento, una delle zone più critiche per la possibilità di sviluppo di microrganismi potenzialmente pericolosi per la salute umana, fra cui la Legionella.

Alcuni problemi che si possono verificare infatti possono riguardare:

· gli ugelli nebulizzatori, che possono essere ostruiti da incrostazioni e impurità, impedendo la dispersione di finissime particelle di acqua: essa viene così spruzzata in gocce più grandi che non riescono ad evaporare nella corrente di aria, ma in parte vengono trascinate oltre il separatore di gocce;

· la camera di umidificazione, i separatori di gocce e talvolta le batterie di postriscaldamento, nonchè le canalizzazioni di distribuzione dell’aria, che possono subire corrosione;

· i pacchi evaporanti, su cui si possono formare depositi.

Per limitare la deposizione di calcare sulle superfici, l’acqua di alimentazione deve essere sottoposta a trattamento anticalcare (DPGR 16.04.2003 n. 8 Regione Liguria). L’incremento nella contaminazione batterica può essere inibito mediante sterilizzazione o con una regolare pulizia. Il limite per la contaminazione batterica dell’acqua circolante è di 1000 CFU/ml con temperature di incubazione tra 20°C e 36°C. In particolare negli umidificatori la comparsa della Legionella è sicuramente evitata se la carica batterica non eccede 1 CFU/ml. Il ristagno di acqua può essere eluso se l’umidificatore si arresta automaticamente non appena il sistema di condizionamento dell’aria viene arrestato o va in blocco. Durante i periodi in cui non c’è richiesta di umidificazione dell’aria, le tubazioni dell’acqua devono essere svuotate e asciugate in non più di quarantotto ore.

In definitiva è consigliabile:

– Per quanto riguarda le manutenzioni, è fondamentale mantenere efficienti i separatori di gocce e gli ugelli nebulizzatori.

– Controllare l’eventuale presenza di depositi di calcare negli ugelli atomizzatori ed eventualmente sostituirli.

– Controllare l’eventuale formazione di precipitati sul fondo ed eseguirne la pulizia.

– Controllare l’eventuale presenza di incrostazioni sul separatore di gocce ed eseguirne la pulizia.

– Effettuare un trattamento disinfettante. Esso si realizza fermando l’immissione dell’aria nell’ambiente da condizionare e attivando la pompa dosatrice del disinfettante. Si procede poi azionando i nebulizzatori per 1-2 ore, in modo che la camera di lavaggio dell’aria venga disinfettata. La frequenza consigliata per tale trattamento è di una volta ogni 6 mesi.

– Effettuare un trattamento dell’acqua per impianti d’umidificazione adiabatici.

Recuperatori

Quelli a pacco di tubi alettati si trattano come le batterie ad espansione diretta di gas. Nel caso di scambiatori aria/aria a flusso incrociato od in controcorrente, per la pulizia si usa aria compressa. Questi recuperatori spesso sono impiegati su flussi d’aria che non devono venire in contatto fra loro; in questi casi è opportuno verificare che non vi siano comunicazioni fra i due circuiti mettendone uno in pressione e verificando che la conservi. Nel caso di recuperatori rotanti occorre pulire il settore di spurgo ed il pacco alveolare con getto d’acqua, vapore, aria compressa, avendo cura di evitare getti con pressione tale da deformare il profilo degli alveoli. Occorre controllare la tensione della cinghia di trascinamento rotore, spesso generata dal basculamento del motore; nel caso la cinghia si sia troppo allungata è necessario riportarla alla corretta lunghezza. Per evitare che ci sia un eccessivo trafilamento di aria non trattata e di miscela fra aria in ingresso ed aria in uscita è necessario che i feltri di tenuta siano controllati, sia per quanto riguarda la loro corretta sistemazione che per quanto riguarda la loro integrità. Le operazioni di manutenzione dei recuperatori di calore possono avere frequenza indicativamente annuale.

E’ online il nuovo sito internet. È con grande piacere che vi presentiamo il nuovo sito web “www.dgfsrl.it” caratterizzato da un layout moderno e di forte impatto. Completamente rinnovato si a livello grafico che nei contenuti e nelle potenzialità informative.

Per un’azienda è fondamentale essere presente online con contenuti chiari ed esaustivi sui propri servizi, offrendo agli utenti la possibilità di richiedere informazioni su soluzioni specifiche e personalizzate. Per questo abbiamo deciso di puntare su una navigazione semplice e intuitiva, oltre che esteticamente accattivante.

In ogni pagina troverete gli elementi necessari per conoscere e orientare le vostre richieste, dalla galleria fotografica dei nostri recenti lavori ai servizi offerti.

Venite a visitare spesso il nostro sito per conoscere tutte le novità riguardo i nostri prodotti e le offerte a voi riservate.

E per un contatto diretto potete scriverci attraverso l’apposito form di contatti. La semplicità è efficienza.

Buona navigazione!

D.G.F. Srl

Da 20 anni nel settore della climatizzazione e del trattamento aria/acqua, mette a disposizione del cliente professionalità e serietà, avvalendosi di personale tecnico specializzato e di grande esperienza.

Contatti

Per contattare i nostri uffici:

telefonare al numero: +39 06.20763364

o inviare una mail all’indirizzo: info@dgfsrl.it